Bước quan trọng không thể thiếu trong quy trình sản xuất là việc hoàn thiện quản lý nguyên vật liệu. Được biết đến với nhiều tên gọi như danh sách thành phần lắp ráp, cấu trúc sản phẩm hoặc công thức sản phẩm, Bill of Materials (BOM) đóng vai trò căn cơ bản cho hiệu quả của hàng loạt quy trình sản xuất và chuỗi cung ứng. BOM đóng vai trò quan trọng trong việc lập kế hoạch yêu cầu vật liệu, kiểm kê, lên lịch và tính giá thành sản phẩm, tạo nên sự mạnh mẽ và tinh vi của toàn bộ quy trình sản xuất.

Với BOM, bạn có khả năng tối ưu hóa quy trình sản xuất bằng cách đảm bảo sự phù hợp và sẵn có của nguyên vật liệu, tránh thiếu hụt hoặc lãng phí. Nó giúp xây dựng lịch trình sản xuất chặt chẽ và điều chỉnh quy trình theo nhu cầu. Hơn nữa, BOM cung cấp thông tin quan trọng để tính toán chi phí sản xuất và định giá sản phẩm một cách chính xác.

Để hiểu rõ hơn về cách BOM tạo nên sự mạnh mẽ và tinh vi của toàn bộ quy trình, hướng dẫn từ chuyên gia sẽ giúp bạn áp dụng những bí quyết và ví dụ thực tế để tối ưu hóa hiệu suất sản xuất và tiết kiệm tài nguyên. Hãy cùng tìm hiểu những nội dung dưới đây:

Quản lý định mức tiêu hao Nguyên Vật Liệu- Bill of Materials (BOM) hiệu quả

Quản lý định mức tiêu hao Nguyên Vật Liệu- Bill of Materials (BOM) hiệu quả

Nội dung

- Định mức nguyên vật liệu (BOM) là gì?

- Tại sao nên sử dụng BOM?

- 2 Cấu trúc của BOM

- 10 yếu tố chính của BOM

- 3 loại BOM

- Ví dụ về BOM

- Cách tạo BOM trong 7 bước

- BOM với hệ thống ERP và hệ thống MES như thế nào?

Định mức Nguyên vật liệu hay còn gọi là BOM là gì?

BOM là một danh sách có cấu trúc, toàn diện về các vật liệu, bộ phận và thành phần cần thiết để sản xuất hoặc sửa chữa một sản phẩm, cũng như số lượng vật liệu cần thiết và tên, mô tả và chi phí của chúng cần thiết để tạo nên một sản phẩm.

BOM giúp các tổ chức lập kế hoạch mua nguyên vật liệu, ước tính chi phí, lập kế hoạch và kiểm soát hàng tồn kho, đồng thời giảm thiểu sự chậm trễ và lãng phí trong sản xuất.

Một BOM chính xác, đầy đủ giúp xác định nguyên nhân gây ra lỗi sản phẩm và nhanh chóng làm việc để thay thế các bộ phận, vật liệu và linh kiện bị lỗi.

BOM có nhiều dạng và loại khác nhau. Chúng có thể là đơn cấp hoặc đa cấp. Một số loại phổ biến nhất là BOM kỹ thuật, sản xuất và bán hàng.

Tại sao nên sử dụng BOM?

BOM tạo điều kiện sản xuất hiệu quả và chính xác. Bằng cách xác định và định giá tất cả các vật liệu và thành phần cần thiết để tạo ra một sản phẩm trước khi bắt đầu sản xuất — một tổ chức có thể xác định liệu mình có mọi thứ cần thiết để tiến lên phía trước với rủi ro chậm trễ ở mức tối thiểu hay không. Điều này làm giảm khả năng xảy ra cả tình trạng thiếu và thừa vật liệu hoặc linh kiện. Bằng cách giúp đảm bảo có sẵn các bộ phận và vật liệu phù hợp vào đúng thời điểm và đúng số lượng, BOM giúp các nhà sản xuất duy trì trong phạm vi ngân sách và đúng tiến độ.

Các công ty làm việc với các nhà sản xuất theo hợp đồng và cung cấp cho nhà sản xuất BOM có thể tự tin hơn rằng sản phẩm cuối cùng sẽ đáp ứng các thông số kỹ thuật của họ.

Ngược lại, tiến hành mà không có BOM sẽ làm tăng khả năng xảy ra những sai lầm tốn kém và tốn thời gian. Chúng bao gồm tình trạng thiếu hoặc thừa vật liệu, thời gian ngừng sản xuất trong khi vật liệu được lắp ráp và các khoản phí xúc tiến bổ sung để bù đắp cho sự chậm trễ trước đó.

2 cấu trúc của BOM

BOM có thể được cấu trúc theo một trong hai cách sau:

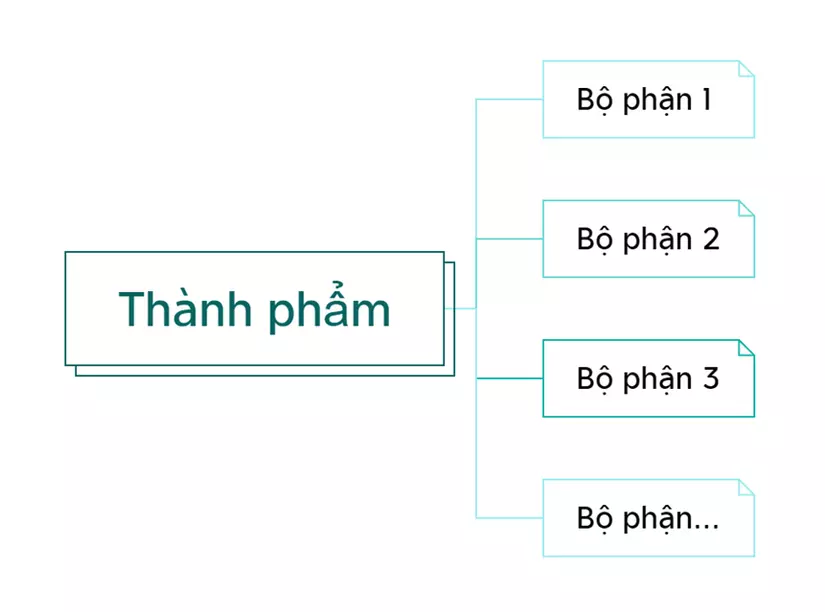

Định mức nguyên vật liệu (BOM) một cấp

Trong BOM một cấp, mỗi bộ phận sẽ tạo nên sản phẩm hoặc tài sản được hiển thị một lần cùng với số lượng cần thiết. Nó tương tự như một danh sách mua sắm.

Mặc dù BOM đơn cấp rất dễ tạo, nhưng chúng không thể hiện mối quan hệ giữa các cụm, cụm lắp ráp con và các thành phần được sử dụng để xây dựng một sản phẩm. Nếu một sản phẩm bị lỗi, có thể khó xác định chính xác thành phần nào cần được sửa chữa hoặc thay thế.

Định mức Nguyên vật liệu – Bill of Materials (BOM) đơn cấp

Định mức Nguyên vật liệu – Bill of Materials (BOM) đơn cấp

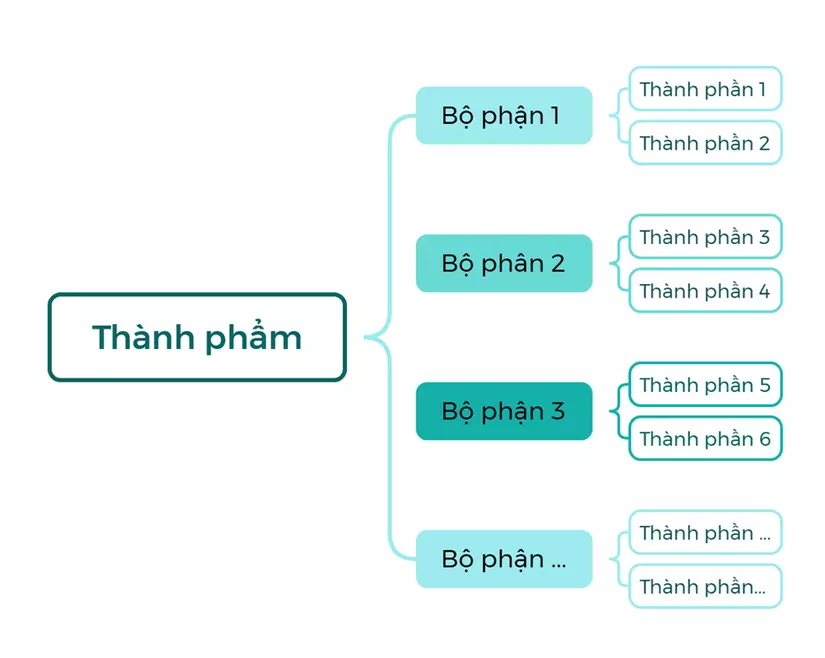

Định mức nguyên vật liệu (BOM) đa cấp

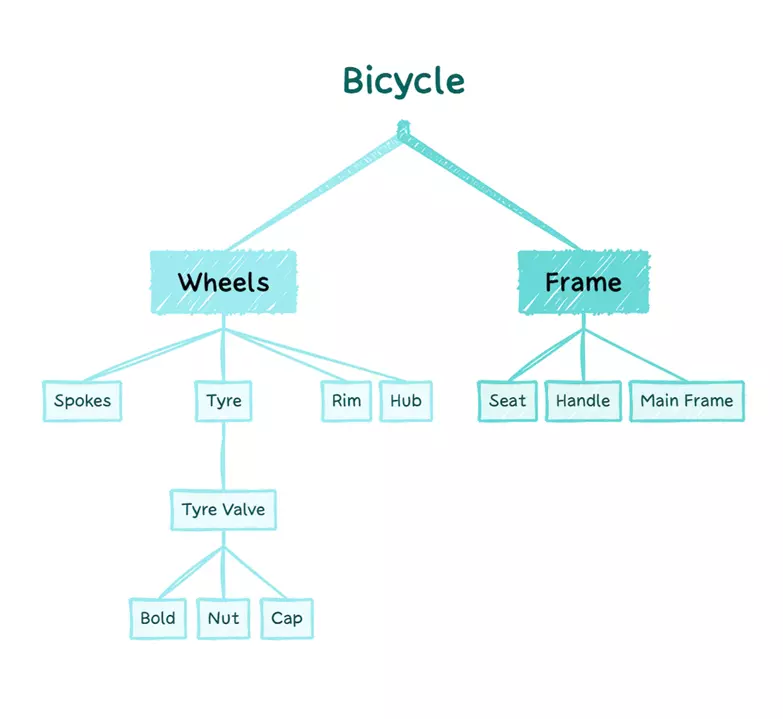

Ngược lại với danh mục vật liệu một cấp, BOM đa cấp thể hiện mối quan hệ (đôi khi được gọi là cha-con) giữa các thành phần, cụm lắp ráp phụ và cụm lắp ráp.

Ngược lại, một cụm lắp ráp con có thể bao gồm nhiều thành phần. Khi các thay đổi được thực hiện đối với cụm lắp ráp (hoặc cha), chúng sẽ chuyển sang cụm lắp ráp con (hoặc con). Bởi vì chúng thể hiện những mối quan hệ này, hầu hết các sản phẩm phức tạp đều sử dụng BOM đa cấp.

Định mức Nguyên vật liệu – Bill of Materials (BOM) đa cấp

Định mức Nguyên vật liệu – Bill of Materials (BOM) đa cấp

3 Loại Định mức BOM

Cả BOM đơn cấp và đa cấp đều có thể được tạo để sử dụng ở các giai đoạn khác nhau của vòng đời phát triển sản phẩm. Các loại chính bao gồm BOM kỹ thuật, bán hàng và sản xuất. BOM kỹ thuật - Engineering Bill of Materials (EBOM)

BOM kỹ thuật được phát triển trong khi sản phẩm đang được thiết kế và xác định thiết kế ban đầu của sản phẩm hoàn chỉnh. Nó bao gồm các hạng mục, bộ phận, linh kiện và cụm lắp ráp phụ theo chỉ định của kỹ thuật. Nó thường bao gồm một bản vẽ kỹ thuật của sản phẩm.

BOM kỹ thuật, như tên gọi của chúng, thường được phát triển bởi các kỹ sư. Họ thường sử dụng phần mềm thiết kế hỗ trợ máy tính (CAD) hoặc các hệ thống tương tự để tạo BOM.

BOM bán hàng - Sales Bill of Materials (SBOM)

BOM bán hàng liệt kê các sản phẩm và thành phần cần thiết để phát triển sản phẩm theo yêu cầu của khách hàng. Nó được phát triển từ đơn đặt hàng và bao gồm cả thành phẩm và các thành phần, khi chúng xuất hiện trong hồ sơ bán hàng.

BOM sản xuất - Manufacturing Bill of Materials (MBOM)

BOM sản xuất được sử dụng trong quá trình sản xuất. Nó xác định các bộ phận và cụm lắp ráp cần thiết để sản xuất một sản phẩm có thể vận chuyển được, bao gồm cả bao bì, đồng thời tính đến chất thải và các mặt hàng được tiêu thụ trong quá trình sản xuất.

MBOM xác định các nhóm bộ phận cần thiết ở từng giai đoạn của quy trình sản xuất và cung cấp thông tin về quá trình xử lý theo yêu cầu của các bộ phận khác nhau trước khi lắp ráp. Điều này giúp xác định khi nào vật liệu phải được mua và khi nào các quy trình sản xuất khác nhau cần bắt đầu để đáp ứng ngày giao hàng theo lịch trình.

Tìm hiểu thêm: Cách Toyota sản xuất tính gọn như thế nào?

Đối với sản phẩm mới, MBOM có thể tồn tại trong một khoảng thời gian nhất định, chẳng hạn như vài tuần. Sau đó, nếu sản phẩm yêu cầu thay đổi trở nên rõ ràng, MBOM có thể được cập nhật hoặc có thể tạo một sản phẩm mới.

Thông tin trong MBOM thường được chia sẻ với một số hệ thống, bao gồm hệ thống hoạch định nguồn lực doanh nghiệp (ERP) và hệ thống hoạch định yêu cầu vật liệu (MRP).

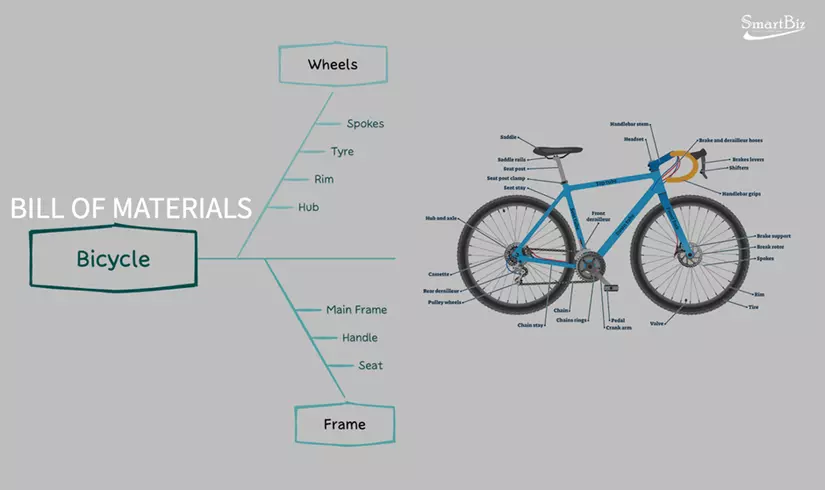

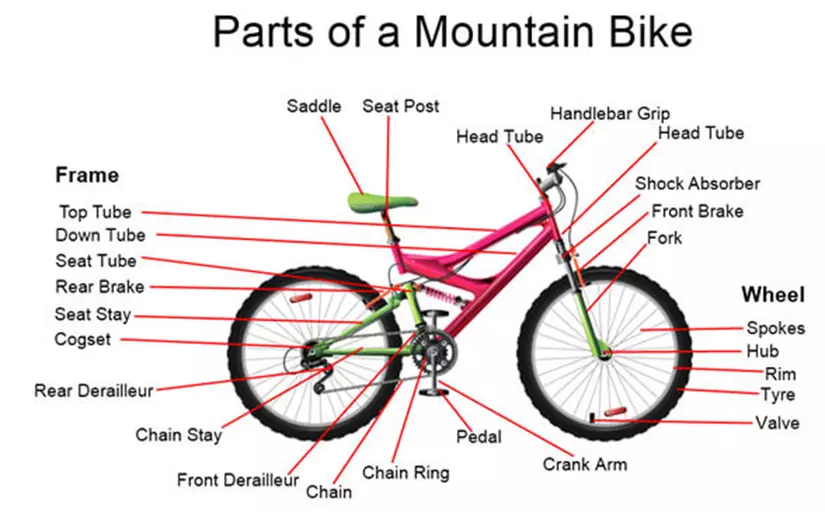

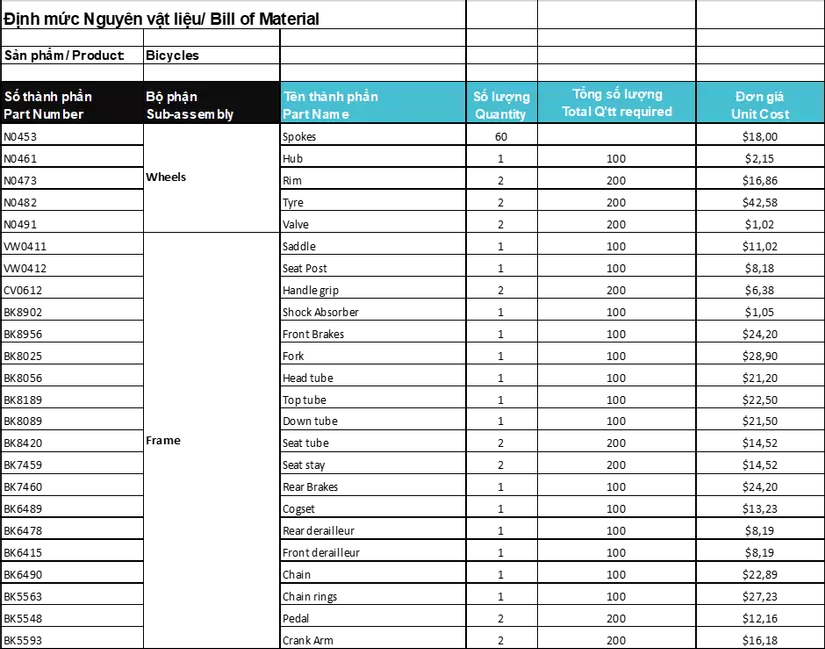

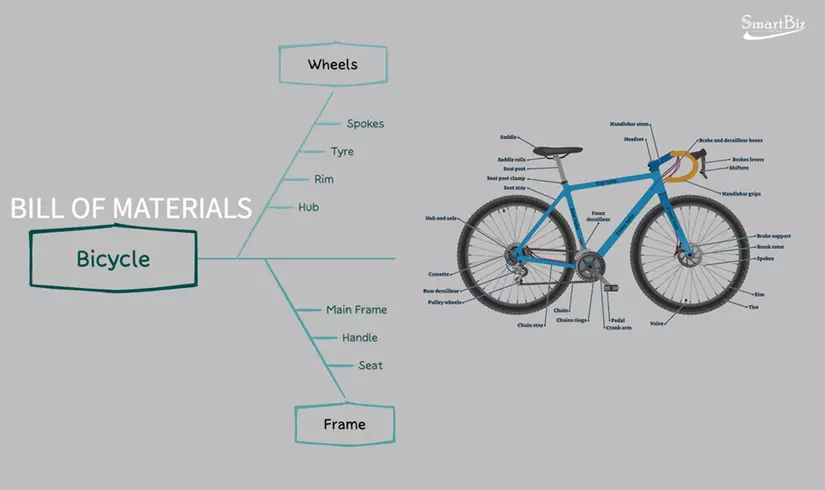

Ví dụ thực tế về BOM

BOM có thể được tạo ở dạng biểu đồ dạng bảng hoặc lưu đồ. Tạo một BOM đòi hỏi kiến thức về lĩnh vực đó. Một ví dụ cơ bản, chúng ta sẽ xem xét việc sản xuất 100 chiếc ‘Xe đạp leo núi’. Chi tiết về tất cả các bộ phận quan trọng của xe đạp địa hình:

Các thành phần của Xe đạp leo núi

Các thành phần của Xe đạp leo núi

BOM dạng lưu đồ

BOM dạng bảng

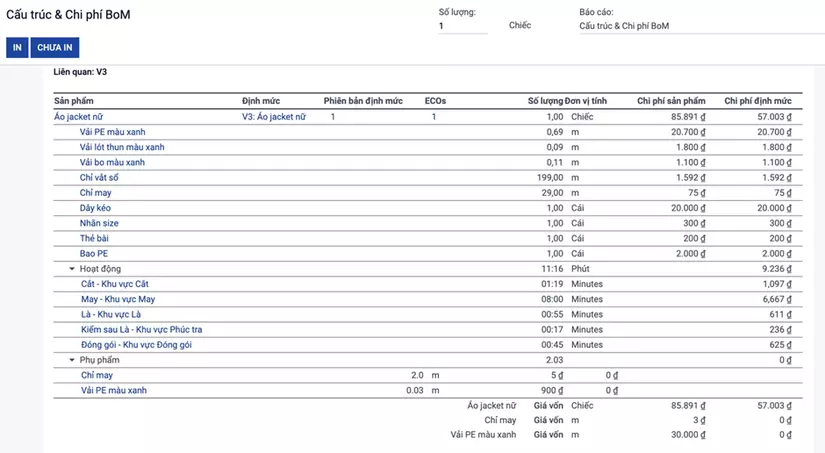

Hãy xem một ví dụ cụ thể về Bill of Materials (BOM) trong ngành sản xuất may mặc. Trong ví dụ này, BOM cung cấp đầy đủ thông tin về các thành phần, quy trình sản xuất, sản phẩm chính và phụ phẩm, các điểm kiểm soát chất lượng (QC), phiên bản của BOM và năng lực sản xuất. Thông qua BOM, bạn có thể có một cái nhìn tổng quan và trực quan về toàn bộ quy trình sản xuất trong ngành may mặc.

Cấu trúc BOM và chi phí sản phẩm Áo Jacket Nữ

Cấu trúc BOM và chi phí sản phẩm Áo Jacket Nữ

Ví dụ về Quản lý Định mức Nguyên vật liệu – Bill of Materials (BOM)

Ví dụ về Quản lý Định mức Nguyên vật liệu – Bill of Materials (BOM)

10 Yếu tố chính của BOM

Hầu hết các BOM bao gồm các yếu tố sau: Cấp độ BOM; số bộ phận, tên, mô tả và số lượng; trị giá; và đơn vị đo. Mặc dù định mức nguyên vật liệu bao gồm các thành phần và bộ phận, nhưng nó không bao gồm nhân công.

#1 Cấp độ BOM (BOM Level) Nó có thể là BOM đơn cấp hoặc BOM đa cấp.

Đây là một số duy nhất cho biết vị trí của từng bộ phận hoặc cụm lắp ráp trong hệ thống phân cấp BOM. Hãy xem xét một BOM cho một chiếc xe. Mỗi thành phần chính, như động cơ, cửa ra vào và hệ thống truyền động, sẽ là một cấp độ. Chúng sẽ được chia nhỏ thành các thành phần và vật liệu, chẳng hạn như pít-tông và trục khuỷu là một phần của động cơ. Bản thân các pít-tông và trục khuỷu sẽ là một mức và sau đó được chia thành các bộ phận cấu thành của chúng. Một ví dụ sẽ là các vòng piston là một phần của piston

#2- Số thành phần (Part Number) Điều này giúp theo dõi từng phần cho phép bất kỳ ai tham gia vào quá trình sản xuất xác định nó một cách nhanh chóng. Số bộ phận có thể bao gồm một số mô tả về bộ phận chẳng hạn như một số của dây có thể là "WIRE-001."

#3- Tên thành phần (Part Name) Tên riêng của từng hạng mục kèm theo mã số cụ thể giúp nhận dạng hạng mục dễ dàng và hiệu quả hơn.

#4- Giai đoạn (Phase) Cho biết giai đoạn của từng bộ phận của quá trình sản xuất. Ví dụ các thành phần có trong giai đoạn "trong sản xuất" hoặc "trong thiết kế."

#5- Sự miêu tả Mỗi phần nên có một lời giải thích đầy đủ về phần đó. Nó giúp phân biệt giữa các phần tương tự.

#6- Số lượng Số lượng là yêu cầu hàng đầu của BOM. Số lượng cho biết có bao nhiêu bộ phận sẽ được sử dụng trong một cụm lắp ráp hoặc cụm lắp ráp phụ.

#7- Đơn vị đo lường Mỗi đơn vị, inch, gam, kilôgam, lít, feet, v.v., phải được chỉ định cho từng đại lượng. Chi phí mua hàng phải nằm trong ngân sách được thiết lập cho dự án. Nó đảm bảo rằng số lượng chính xác được đặt hàng.

#8- Phương thức mua sắm Các bộ phận hoặc mặt hàng cần thiết có thể được mua từ bên ngoài hoặc được sản xuất nội bộ. Đảm bảo rằng chiết khấu tối ưu được áp dụng khi mua số lượng lớn các mặt hàng từ cùng một nhà cung cấp.

#9- Hình ảnh/tài liệu tham khảo Thật tốt khi có một hình ảnh bằng cả ngàn từ. Nó giúp xác minh chéo các chi tiết BOM với hình ảnh. Hình ảnh của sản phẩm cuối cùng giúp dễ hiểu từng thành phần.

#10- Ghi chú BOM Điều này cung cấp thông tin bổ sung liên quan đến định mức vật liệu ngoài mô tả của các bộ phận.

Cách lập/tạo BOM trong 7 bước

Tùy thuộc vào ngành, các nhà thiết kế hoặc kỹ sư cũng như nhân viên mua hàng, lên lịch và lập kế hoạch sẽ muốn xem xét chúng để đảm bảo tính chính xác — một BOM chính xác đóng vai trò là lộ trình cho hàng hóa thành phẩm và giải phóng nguồn lực để chi tiêu cho quy trình sản xuất thực tế. Một số bước liên quan đến việc tạo ra một hóa đơn vật liệu chính xác, hữu ích, trong số đó:

#1- Xác định những dữ liệu cần bao gồm. Chẳng hạn, BOM có bao gồm các vật tư tiêu hao, như keo hoặc dây không? Mặc dù điều này có vẻ không cần thiết, nhưng việc đưa những tài liệu này vào BOM ngay từ đầu sẽ giúp đảm bảo những tài liệu này luôn sẵn có khi cần thiết.

#2- Kiểm soát tập trung BOM. Trong nhiều tổ chức, các phòng ban hoặc chức năng khác nhau sử dụng các hệ thống thông tin khác nhau. Để BOM luôn chính xác và cập nhật, nó sẽ cần tập hợp thông tin từ tất cả các hệ thống này vào một bản ghi duy nhất.

#3- Xác định ai sẽ có thể thay đổi BOM. Để giảm thiểu rủi ro mắc lỗi, số lượng người chỉnh sửa nên được hạn chế.

#4- Quyết định cách theo dõi các sửa đổi đối với BOM. Nhiều BOM được sửa đổi liên tục. Để BOM tiếp tục cung cấp giá trị và vẫn chính xác, tất cả các thay đổi cần phải được theo dõi. Đảm bảo tất cả các thay đổi có thể được kết nối lại với các tác giả.

#5- Chọn bản trình bày BOM. Chẳng hạn như một hoặc nhiều cấp, điều đó có ý nghĩa đối với sản phẩm.

#6- Bắt đầu liệt kê. Các vật liệu, thành phần và bộ phận sẽ tạo nên sản phẩm. Danh sách này sẽ phát triển và thay đổi theo thời gian.

#7- Tiếp tục thêm vào và tinh chỉnh danh sách. Theo dõi tất cả các thay đổi.

BOM với hệ thống ERP và hệ thống MES như thế nào?

BOM là một yếu tố quan trọng trong hệ thống Enterprise Resource Planning (ERP) và hệ thống Manufacturing Execution System (MES). BOM đóng vai trò là một phần cơ bản trong việc quản lý nguyên vật liệu và quy trình sản xuất.

Trong hệ thống ERP, BOM được sử dụng để lưu trữ thông tin về thành phần và cấu trúc của sản phẩm. Nó làm cơ sở để quản lý quy trình mua hàng, kiểm soát kho, lập kế hoạch sản xuất và tính toán giá thành. ERP sẽ sử dụng thông tin BOM để theo dõi và đồng bộ hóa các hoạt động liên quan đến nguyên vật liệu và quy trình sản xuất. Trong khi đó, hệ thống MES thường chịu trách nhiệm quản lý và điều phối các hoạt động sản xuất hàng ngày. BOM được tích hợp trong hệ thống MES để đảm bảo rằng quy trình sản xuất được thực hiện theo đúng cấu trúc và thứ tự đã được xác định. MES sẽ sử dụng thông tin BOM để hướng dẫn công nhân và thiết bị trong quy trình sản xuất, đồng thời theo dõi tiến độ và ghi lại thông tin sản xuất.

Do đó, BOM là một liên kết quan trọng giữa hệ thống ERP và hệ thống MES. Nó đảm bảo sự nhất quán và khả năng trao đổi thông tin liên quan đến nguyên vật liệu và quy trình sản xuất giữa hai hệ thống này, đồng thời tạo điều kiện cho việc quản lý và điều hành sản xuất một cách hiệu quả.